Korrózióálló bevonat kiválasztásakor az ügyfél gyakran választással szembesül - alapozó vagy alapozó-zománc? Ha az alapozó zománc, akkor melyiket tetszik jobban? Mi a különbség a földi zománcok között? Az alábbiakban megpróbálunk válaszolni ezekre a kérdésekre.

Tehát az alapozó-zománc festék és lakk, amely egyesíti a bevonatok (védő funkció) és a bevonat (dekoratív funkció) tulajdonságait. Szükségesek ahhoz, hogy megóvják a felületet a külső tényezők (légköri, UV, vegyi stb.) Hatásaitól, és esztétikus megjelenést biztosítsanak. Így az alapozó-zománcok használata csökkentheti a munkabérek költségeit, és ezáltal növeli a termékek előállításának kapacitását, összehasonlítva a bevonó rendszer - alapozó + zománc - használatával. Valahogy bonyolultabb a kérdés, hogy milyen alapozó-zománc van. A lefedettség megválasztása számos különféle kritériumtól függ, amelyeket később megvizsgálunk.

Alapozó zománcok típusai

A fő filmképző anyag típusa szerint az alapozó-zománcok fel vannak osztva:

- alkid, alkid-uretán,

- akril,

- vinil-klorid

- epoxi,

- poliuretán.

Az "Építési fémszerkezetek" szegmensben a legelterjedtebbek az alkid-, alkid-uretán-zománcok.

- az alkalmazás könnyűsége

- gyors száradási idő

- magas korróziógátló tulajdonságok

- viszonylag alacsony anyagköltség

Az epoxi alapozó zománcok csúcstechnológiájú, vastag rétegű anyagok, amelyek független bevonatként és alapozóként is felhasználhatók egy bevonattal ellátott rendszerben. Általában magas korróziógátló tulajdonságokkal rendelkeznek, de figyelembe kell venni, hogy amikor a nyílt ipari atmoszférában működnek, a bevonat nem ellenáll az UV sugárzásnak, és a bevonatot poliuretán zománccal kell bevonni.

Kiválasztási tippek

A fő szempontok, amelyeket figyelembe kell venni az alapozó-zománc kiválasztásakor:

- működési feltételek

- agresszív környezeti tényezők jelenléte,

- szükséges bevonat élettartama

- szubsztrát anyag

- a bevonat száradási ideje

- festési feltételek

Így a bevonat kiválasztásakor nem csak a saját tulajdonságain kell alapulnia, hanem a tárgy körülményein és működésén is.

Összetétel és előírások

A korróziógátló alapozót főleg fémhez használják, hogy ne kerüljön rozsda alá, és emellett ne legyenek jelei a korróziónak. Mielőtt mérlegelné a fém alkatrészek alapozóval történő bevonásának lehetőségeit, mérlegelnie kell egy ilyen anyag fő alkotóelemeit:

- Az anyag összetétele tartalmaz bizonyos mennyiségű oldószert (általában egy kis adagot).

- Van még egy szokásos lakk, valamint egy speciális összetétel az alkalmazott anyag megszilárdításához.

- Külön kell kiemelni egy speciális pigment jelenlétét, amely hagyományos szürke árnyalatot ad.

- Ezenkívül a készítmény olyan anyagokat tartalmaz, amelyek jelentősen javítják a tapadási tulajdonságokat.

Gyakran ezt az opciót (Body 992 alapozó vagy más kompozíciók) használják nagy felületekhez és egy autó alapozásához. Az ilyen anyagot mérsékelt négyzetméteres fogyasztás jellemzi. A keményedés elég gyors. Az anyagot a jobb tapadás jellemzi. Ezenkívül a talajminőség kiválóan alkalmas különféle hőmérsékleti körülmények között történő munkavégzésre.

Fontos. A teljes szárítás után 60 μm vastagságú film képződik, amely minimalizálja az alkatrészre alkalmazott bevonat mennyiségét.

Fogyasztás 1m2-enként

Korrózióálló bevonat felvitelekor az eszköz eltérő fogyasztása figyelhető meg a munkához használt szerszámtól és az alkalmazott technológiától függően. Vegye figyelembe a fő áramlási paramétereket:

- ecsettel történő felhordás esetén megnövekedett fogyasztás figyelhető meg, amely eléri a 300–400 gramm négyzetméterenként,

- a munkahenger használata lehetővé teszi ezt az értéket 200–250 gramm / négyzetméteren történő csökkentésre,

- a jól szellőző helyiségekhez használjon spray-t, amely a fogyasztás 150-200 gramm / négyzetméterre csökkenti,

- Általában, ha a kompozíció egy rétegét 40 mikronban felhordják, akkor 200-250 gramm kompozíciót kell használnia.

A szükséges vastagságtól függően egy speciális felhordási technika alkalmazható.

Korrózióvédő mechanizmus

Ebben az esetben a kompozíció felhasználásának lehetőségeiről, valamint a rozsda fémfelületen történő esetleges megnyilvánulása elleni hatásáról beszélünk. Fontolja meg részletesebben a felhasználási eseteket:

- a fémtermékek korrózió és rozsda elleni önálló védőrétegéhez,

- speciális felületkezelés olyan helyeken, ahol hegesztés vagy egyéb tapadási lehetőségek vannak,

- alapozás cink-alappal, hogy egy bizonyos festéket később felvihessenek a tetejére.

Ebben az esetben a védelem abban áll, hogy a felületre lerakódott anyag szerkezet-sűrű filmet képez, amely nem engedi a levegő vagy a nedvesség átjutását, és más káros tényezőknek is ellenáll.

Fontos. A kompozíció használatakor a következő védelmi mechanizmusokat lehet megkülönböztetni: független, kiegészítő és összetett, ha a festék és a talaj egyenlő arányban alkalmazzák.

Előnyök és hátrányok

Ennek az anyagnak számos előnye és hátránya van. Vegye figyelembe részletesebben az alapozó tulajdonságait:

- viszonylag alacsony fogyasztás

- jó tapadás

- szükséges korrózióvédelmi tulajdonságok,

- a kompozíció gyors szárítása,

- enyhe szag.

Számos pozitív tulajdonság ellenére vannak hátrányok is. A kompozíciót csak fémekhez használják. Először gondosan elő kell készíteni a felületet. Használjon egy kis tartályt a fedél alatt. A helyiség szellőztetése sokáig tart. Védőfelszerelés szükséges.

Alkalmazás funkciók

Ennek az alkotóelemnek a gyakorlati alkalmazása során kötelező bizonyos jellemzőkkel találkozni, nevezetesen:

- előbb a felületet megfelelően elő kell készíteni, majd zsírtalanítani kell,

- a közvetlen felhasználás előtt alaposan össze kell keverni a homogén anyagot homogén masszává,

- ha szükséges, adjunk hozzá oldószert, hogy csökkentsük a kompozíció viszkozitását és megszilárdulási idejét,

- az anyag bármilyen kényelmes módon felvihető, azonban a réteg vastagsága az alkalmazástól függ.

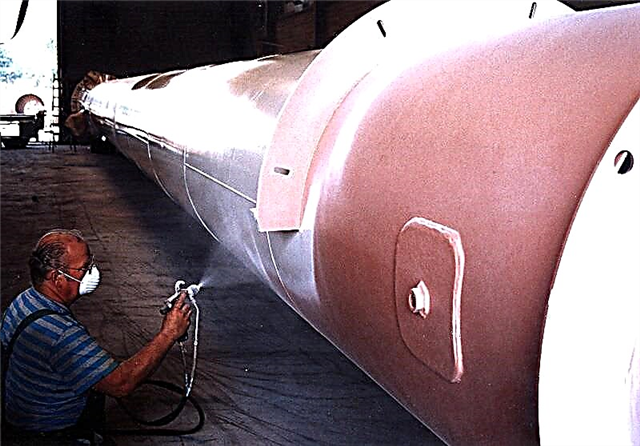

Ezenkívül meg kell jegyezni, hogy az anyagot megfelelő légzőkészülék és védőfelszerelés jelenlétében alkalmazzák. Különösen ellenőrizni kell a védelem jelenlétét a szórópisztollyal végzett munka során.

Fontos. A maximális hatás elérése érdekében a fém zsírtalanítása egy speciális készítménnyel történik az alkalmazás előtt (oldószer vagy magas oktánszámú benzin).

A fémfelületek fő talajfajtái

A mai napig a fémtermékek különféle talajai találhatók a szabad értékesítésben. Vegyük részletesebben a legnépszerűbb és legnépszerűbb kompozíciótípusokat:

- cink-alapú anyagok

- alapozó akril alappal,

- epoxi alapozók felületekhez,

- alkid primerek.

Kiemelhet más alapozó lehetőségeket is, de ezeket más bevonóanyagokhoz feltétlenül használják, ráadásul összetételükben és felhasználási sorrendükben is jelentősen különböznek egymástól.

Fontos. Minden egyes esetben a korróziógátló alapozó alkalmazására vonatkozó speciális alkalmazási eljárást és feltételeket biztosítják.

Az akril alapozó tulajdonságai fémfelületekhez

Egy ilyen eszköz kiemelkedik a használt alapozási fajták általános hátterében. Ez a típus meglehetősen magas költségekkel jár. A leghosszabb élettartam, valamint a viszonylag gyors száradás és a jobb tapadás. Mindez elérhető azért, mert az akril segédkomponensként működik, amely csodálatosan kölcsönhatásba lép egy fémfelülettel.

Felületkezelés és bevonat

Egy rész vagy más szerkezeti elem kvalitatív előkészítése érdekében a következő festményhez a következőket kell tenni:

- Előzetesen a korróziót eltávolítják a fémről.

- Ezt követően csiszolt.

- A további zsírtalanítást elvégezzük.

- A következő lépés egy réteg talaj felvitele a felületre.

- A teljes szárítás után a következő réteget kell felvinni.

Az első bevonatokat javasoljuk ecsettel vagy hengerrel felvinni, az utolsó rétegeket pedig a szórópisztollyal lehet a legjobban permetezni.

Fontos. Mivel a kompozíció sűrű és vastag filmben fekszik, elegendő két vagy három bevonat az alkatrész teljes feldolgozásához.

A népszerű gyártók áttekintése

A mai napig számos vállalat gyárt hasonló termékeket. A következő márkák különböztethetők meg az általános alkotóelemek piacától:

- Alapozó márka VGT.

- Minőségi Tikkurila termékek.

- Jó gyártó, a Ceresit.

- Minőségi anyagok KUDO.

- Háztartási bevonatok BRIGHT és Prestige.

A legmegfelelőbb elem kiválasztásakor ajánlott nemcsak a tulajdonságokra és az árcédulára támaszkodni, hanem a vásárlói véleményeket és a szakértői ajánlásokat is figyelembe venni.

Jellemzők

Az akril alapozó zománcokat egy fémfelület festésére tervezték, ideértve a következőket:

- járművek

- infrastrukturális létesítmények

- mezőgazdasági gépek

- egyéb tárgyak és tárgyak, amelyeknél fontosak a szilárd dekorációs tulajdonságok és a hosszú élettartam.

A tisztességes fizikai-kémiai paraméterek, a kiváló esztétikai tulajdonságok, valamint a szilárd fedőképesség és az alkalmazás könnyűsége teszik ezeket a készítményeket az egyik legjobbnak.

Szárítás után a talaj-zománc olyan rétegré alakul, amely erős és ellenálló a légköri folyamatok negatív hatásaival. Nagyon hosszú ideig megőrzi a fényét, nem engedelmeskedik a sokknak és a különféle deformációknak.

A korróziógátló zománc még vízzel vagy ipari olajokkal való rövid érintkezés esetén is teljes mértékben igazolja nevét - a folyadék nem juthat a fémhez.

Sokféle ilyen zománc létezik a piacon, amelyek színükben különböznek.

Felkészülés a munkára

Az alkalmazás egyszerűsége nem azt jelenti, hogy teljes mértékben figyelmen kívül hagyhatja az előkészítő fázist. A fém felületén nem lehetnek foltok, vízben oldódó lerakódások, zsír- és olajnyomok. E szennyeződésektől való megszabaduláshoz használjon aromás oldószereket (oldószer, aceton és így tovább), amelyeket rongyokba áztattak be. Fontos, hogy ellenőrizze a hordozót, hogy tiszta és száraz-e. A tisztítás manuálisan, mechanikus szerszámmal, szemcsefúvással vagy homokfúvással történhet.

Az eredeti bevonat gyakran elég erős. és nincs korróziós hibája (a felület legfeljebb 20% -ának megsemmisítésével). Akkor csak a deformált területeket kell feldolgoznia. Ellenkező esetben meg kell tisztítani a hordozót és elő kell készíteni egy fémtárgyat.

A korróziógátló rozsdamentes zománcot jól össze kell keverni, és egyes esetekben az oldatot a szükséges viszkozitásra hígítani kell.

Jelentése a következő:

- kefékkel és hengerekkel történő festéskor (60 másodperc viszkoziméterrel),

- aeroszolos permetezéssel - 25 és 30 másodperc között,

- vákuumban történő permetezéskor - 40-60 másodperc.

Fontos: a hígított zománcot ismét össze kell keverni, és egy szitán vagy szitán kell átszűrni.

Hogyan kell festeni?

A talaj-zománcokat egy vagy két rétegben felhordják, ha a szobahőmérséklet legalább +5 és legfeljebb + 35 fok, és a levegő páratartalma nem éri el a 80% -ot. Minden réteg vastagsága 30-40 mikron. Két réteg fektetésekor a bevonatot 15 percenként kell felvinni. Ugyanakkor minden réteg 0,1 kg / 1 m2-t fogyaszt. Ez azt jelenti, hogy elméletileg a 25 kg kapacitású normál tartályoknak elegendőnek kell lenniük 250 m2-en.

Az állomáskocsi-csoport AK-100 típusú akril alapozó-zománcot tartalmazelősegíti a fémek elektrokémiai védelmét. Emiatt a felület megbízhatóan védett a romboló légköri folyamatok hatásaitól, az édes és sós vízzel való érintkezéstől. Az ilyen típusú alapozó zománc cink ezüstöt tartalmaz. Ha a lakk deformálódik, akkor egy galvanikus fémek kombinációja jelenik meg, amely 10–40-szer képes csökkenteni a korrózió mértékét (összehasonlítva a tiszta acél korróziójával).

Két réteg szinte mindig elég ahhoz, hogy másfél évtizeden keresztül megvédje a hordozót, és a film alatt nem alakul ki korrózió.

Az AK-100 előnye a kiegészítő berendezések szükségességének hiánya, valamint a munkaerő-költségek megtakarítása. A tetejére bármilyen zománc felvihető.

A Spetsnaz rozsda elleni küzdelemről az alábbi videóban olvashat.

Alapvető összetétel

Nyilvánvaló, hogy ennek a kompozíciónak a fő alkotóeleme az akril. Ezen kívül az ilyen zománcok összetétele színes pigmentet, oldószert (vizet), valamint az emulzió nagyobb tárolására szolgáló adalékokat, például antiszeptikumokat, különféle víztaszító és tűzoltó illatokat tartalmaz.

A kompozíció változhat attól függően, hogy melyik anyagot használják. Például a faemulziókhoz gombaellenes adalékokat, a fémlakkokhoz pedig víztaszítókat adnak. Az utolsó kompozíció korróziógátló alapozó-zománc.

Hogyan jelentkezhetek

Az előkészítő szakasz nagyon fontos. Felvitel előtt, amint azt már írtuk, meg kell tisztítani az összes foltot, más bevonatot és speciális vegyületekkel zsírtalanítani. Az aceton a leggyakrabban használtde az üzletekben más zsírtalanító szereket is találhat.

A zománc felhordását olyan helyiségben kell végezni, ahol a hőmérséklet nem lehet alacsonyabb, mint +5 és legfeljebb +35 fok. Ne legyen túl nedves (legfeljebb 80% páratartalom).

Vannak idők, amikor az egész folyamatot kültéren hajtják végre, de a legjobb, ha ezt beltéri környezetben hajtják végre, hogy a hulladék ne tapadjon a felületre.

Az emulzió többféle módon alkalmazható: ecsettel, hengerrel, spray-vel vagy vákuummal. Nem számít, hogy melyik alkalmazási módszert választja, a 25 kg súlyú emulzió fogyasztása 250 négyzetméter lesz.

A kétrétegű bevonat zománc alapozóval majdnem 20 évig biztosítja a felület védelmét.

Vélemények

Az „univerzális” csoport akril alapozó zománcai, amelyek a fémek elektrokémiai védelmét biztosítják, népszerűek a fogyasztók körében. Ide tartoznak a cink és az ezüst, amelyek majdnem kétszer lelassítják a korróziós folyamatot a fém sóval és édesvízzel való állandó érintkezésével.

A hazai piacon egy másik népszerű termék gyorsan száradó fémfesték "Tex Universal". A vasrácsok, kerítések feldolgozásához, a garázs festéséhez szükséges. A fogyasztók megjegyzik, hogy a felület sokféle olajnak ellenáll, és nem borítja a rozsda.

Előfordul, hogy a fogyasztók inkább a poliuretán lakkot részesítik előnyben az összes festékbevonatnál, amelynek tulajdonságai azonosak. Az alapozó-zománctól eltérően olyan belső munkákhoz használják, mint a padló felületének bevonása.

Az alapozó-zománc felvitele kellemes esztétikai megjelenést biztosít, és évekig megóvja a felületet. És ez az alkalmazás egyszerűsége és az anyag alacsony felhasználási költsége ellenére.

Az alábbi videóból megtudhatja, melyik a jobb akril vagy alkid zománc?