A porfesték gazdasági előnyei

- gazdaságos, a hulladék alacsony százaléka miatt,

- a festék csaknem 100% -a kerül a munkafelületre,

- túlzott mennyiségű festékkel, amely nem fekszik fel a festendő felületre a permetezés során, újra felhasználható,

- a technológia nagymértékben automatizált, amely megkönnyíti a dolgozók képzését a bevonat karbantartása nélkül,

- minimális anyagveszteség a festés során (1-4%),

- a berendezés tisztítása során összegyűjtött festék kb. 95% -a felhasználható újra, ezért a porfestékek megsemmisítése nagyon magas,

- oldószerek hiánya miatt nem szükséges sem a párolgáshoz szükséges idő, sem a gőz eltávolításának költsége.

A porfesték környezeti előnyei

- nem tartalmaz káros szerves vegyületeket,

- a technológia környezetbarát

- csökkent tűzveszély,

- minimális kémiai szag,

- a technológia javítja az egészségügyi-higiéniai munkakörülményeket,

- a polimerizáció során felszabaduló illékony anyagok koncentrációja soha nem éri el a megengedett legnagyobb értéket.

A porbevonat fő előnyei az oldószerfestékekkel összehasonlítva

- a polimer bevonatok kiváló dekoratív és fizikai-kémiai tulajdonságai, a hagyományos festési módszerekkel elérhetetlen,

- jobb minőségű polimer bevonatok és jobb teljesítmény tulajdonságok érhetők el,

- bevonó termékek alapozó felület nélkül

- a 100% szárazanyag-tartalom miatt a porbevonatot egyrétegű rétegként alkalmazzák, ellentétben a drága többrétegű folyékony bevonatokkal,

- a porbevonat porozitása sokkal kevesebb. A legtöbb polimer porfesték jobb korrózió- és ütésálló tulajdonságokkal rendelkezik, mint a hagyományos festékek,

- a porfestéshez nincs szükség külön előkészítésre vagy viszkozitás-ellenőrzésre, mivel a porfestékeket felhasználásra kész formában szállítják a fogyasztónak,

- a porbevonat vesztesége csak 1-4%, míg a folyékony festésnél körülbelül 40% veszteség,

- a porpolimer bevonat megszilárdulása csak 30 percen belül megtörténik,

- a porfestékeknek nem kell nagy tárolóhelyet tárolni,

- a porréteg nagy szilárdsága minimalizálja a festett termékek sérüléseit szállítás közben, emellett csökkenti a csomagolási költségeket.

A porbevonat lehetséges hátrányai

- a színezés során minden színhez külön tartály szükséges

- a robbanás lehetőségének megelőzése érdekében a festési folyamat pontos ellenőrzése szükséges,

- nehéz lehet nagyon vékony festékréteget felvinni,

- lehetséges az alacsony hőmérsékleten történő festés nehézségei,

- bizonyos korlátozások a használatban, például nem szabványos formájú tárgyak vagy előre gyártott szerkezetek esetén.

BERENDEZÉSEK A PORFESTÉKEK FELHASZNÁLÁSÁRA BELORUSZTRÁK-BAN, PORFesték. AZ ÖSSZES KÉRDÉSEKRE KAPCSOLATOS, KAPCSOLATOS SEGÍTSÉGET!

A porbevonat jellemzői és felhasználása

A porfesték folyékony kompozíció, amely keményítőkkel és áramlásszabályozókkal rendelkező polimer gyantákon alapul. Színezés céljából hozzáadott pigmentek A feldolgozási hőmérséklet a kamrában 200–250 fok. A porbevonási technológiát olyan termékeknél használják, amelyek deformáció nélkül képesek ellenállni annak a hőmérsékletnek, amelyen a bevonat süt.

A legelterjedtebb technológia az alábbiak szerint érkezett:

- a fémtermékek ipari gyártásában,

- a kohászatban,

- az építőanyagok gyártásában.

Üveget, kerámiát és MDF-t szintén festenek ezzel a módszerrel.

A porfesték az áruk és szerkezetek széles szegmensét fedi le, ideértve:

- bútor, háztartási gépek,

- orvosi műszerek, felszerelések,

- sportfelszerelés

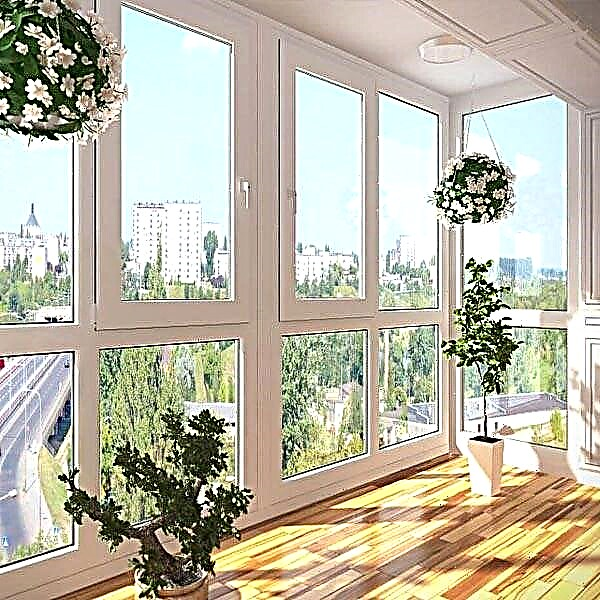

- fémlemez, alumínium profilok.

A porbevonat fő előnyei és hátrányai

A porbevonat jól védi a felületet. A festék sűrű, 35–250 μm vastag rétegben fekszik, a pórusok száma kevesebb. Egy réteg helyettesíti a 2-3 réteg normál festéket. A sima, tartós bevonó film nem karcolódik, és szállítás közben nem sérült.

A munka technológiája lehetővé teszi a levegőbe permetezett festék gyűjtését újrahasználat céljából. A színezőanyag elvesztése minimálisra csökken, a teljes tömeg 1-4% -át teszi ki. A fémfestés folyamata egyszerű, könnyű, nem igényel sok munkavállalót. Ezek a tényezők csökkentik az építés négyzetméterenkénti alkalmazás költségeit.

Az így festett fém korróziója kizárt. A fémtermékek nem fakulnak napfény hatására, a szín, a bevonat minősége semmilyen időjárási körülmények között nem változik. A változatos paletta sok árnyalatú, reprodukálja a bronz, gránit, ezüst összetett textúráját. A fényesség matt és fényes lehet.

A gyártó által szállított porfesték már használatra kész, az oldószert nem használják. A porral bevont részek nem alapozottak.

A porbevonat hátrányai a következők:

- a kompozíció nem színezett, a választás az árnyalatok kész palettájából származik,

- lehetetlen kézi alkalmazás, csak műhely körülmények között, speciális berendezésen,

- fémfestés hibája esetén lehetetlen külön területet rögzíteni, az alkatrészt teljesen újrafestették,

- a fémrész anyagának 200–250 foknak kell ellenállnia, ami nem mindig lehetséges,

- az alkatrészek mérete a polimerizációs kamra méretétől függ.

Porbevonat

A fémfestés három szakaszban zajlik. Porfestékkel felvitték az előkészített felületre. A színezőkészítmény permetezése után az alkatrészt a polimerizációs kemencébe továbbítják.

A festéshez a következő felszerelésekre van szükség:

- Felviteli kamra. Felszerelt légszívással a festék gyűjtésére, visszaszállítására vagy újrahasznosításra.

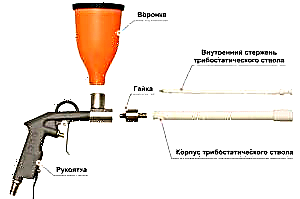

- Légpisztoly. Az adagolóval együtt eszközként szolgál a porfestéshez.

- Feeder.

- Polimerizációs kamra. A hőmérséklet elegendő a folyamat befejezéséhez.

A szórópisztolyból és egy adagolóból álló berendezés a színezék és a levegő keverékét hozza létre, fáklyát képez, és elektromos töltést ad a festék részecskéinek. A fáklya alakja a pisztoly beépített fúvókaitól függ. A munkadarabon lerakódott töltött részecskéket az elektromos vonzás erő tartja meg.

Meglévő keverési módszerek

Az alkalmazási módszereket a töltés részecskéinek megszerzésének típusa szerint elektrosztatikusnak és tribosztatikusnak nevezzük.

Az elektrosztatikus módszer a töltést egy koronaelektródával tölti be 20–100 ezer V magas feszültséggel. Az elektrosztatikus berendezések erősebbek, termelékenyebbek. Az elektróda feszültségének csökkentésével növeli a légáram sebességét.

A tribosztatikus hatást a részecskék egymással és a pisztolytest anyagával való súrlódásával érik el. A súrlódást növelő pisztolytest fluoroplasztikus anyagból készül.

A tribosztatikus növények olcsóbbak, az egységek teljesítménye alacsonyabb, mint az elektrosztatikus eszközöké. A részecskék ülepedésének százaléka az alábbiakban. Nem minden fémfestéket súrlódással történő töltésre tervezték, speciális festékeket kell választania, vagy adaptív adalékokat kell használni. A pisztoly részei elhasználódnak és cserét igényelnek. Tribosztatikus módon sokkal kényelmesebb az összetett alakú alkatrészek, hornyok és bemélyedések feldolgozása. Az elektrosztatikus módszer ilyen körülmények között nem hatékony, eredménytelen.

A keverék gyanta összetétele három kategóriába tartozik:

- epoxi festékek

- epoxi-poliészter kompozíciók,

- poliészter festékek.

Porfesték tulajdonságai

A folyékony színezékek mindenki számára ismertek és ismertek, ebben a cikkben a porfestékekről fogunk beszélni, amelyek egyedi és csúcstechnikai tulajdonságai miatt valószínűleg vezető szerepet töltenek be a festék- és lakkbevonatokban a közeljövőben, mivel ez a festék- és lakkipar leggyorsabban növekvő szegmense világszerte.

A porfestéket először a múlt század 60-as éveiben kezdték alkalmazni, folyamatosan fejlesztve és fejlesztve a technológiát. Kezdetben koncepciója a fémek bevonására száraz festékekkel volt, amelyeket azután megolvasztottak, és így az egész tárgy egyenletes színű lett. Megkezdődött a hőre lágyuló festékek használata, de évtizedek óta inkább a hőre keményedő festékeket részesítik előnyben, amelyek megnövelték az ellenállást és a tartósságot, és szélesebb körben alkalmazhatók.

A porfestékben nincs oldószer, és ez további plusz a fogyasztók számára.

Alkalmazása, különösen sok termék esetében, gazdaságosabb, mint a folyékony festék használata. A porfesték felvitelét elektrosztatikus módszerrel és további tüzeléssel végezzük, és gyakorlatilag nem befolyásolja a környezet ökológiáját.

A porfesték tulajdonságai

Mint tudod, a porfesték szilárd többkomponensű kompozíció, amelyben a diszpergált közeg szerepét nem az oldószerek és a víz, hanem a levegő játszik. Annak ellenére, hogy a készítmény úgynevezett „száraz maradéka” összetételében nagyon közel áll a folyékony festék összetételéhez, tulajdonságaikban jelentős különbségek vannak. És pontosan a levegőben diszpergált közeg teszi lehetővé az ilyen típusú festékek és lakkok hatékonyabbá tételét, mint a hagyományos bevonatok - ez a gazdasági, műszaki és nem utolsósorban környezeti tulajdonságokban nyilvánul meg. Még az ilyen festékek tárolása és szállítása is sokkal könnyebb, mivel nincs szükség speciálisan lezárt, merev reteszelő tartályok használatára.

A porfesték filmképző tulajdonságai a készítményben lévő szilárd részecskék, valamint speciális filmképző gyanták, keményítők és töltőanyagok révén érhetők el, amelyek a cél adalékanyagokkal együtt szilárd diszpergált kompozíciót képeznek. Attól függően, hogy a kompozícióban vannak-e speciális színező pigmentek különbséget tenni a rendszerek között:

A pigmentált porfesték sűrűsége nagyobb, és a színspektrumtól függően szélesebb körben használják fedőrétegként.

Porlakknak is nevezik őket - olyan felületre történő felvitelre használják, amelynek átlátszónak kell maradnia, például műanyag és vezető termékek lakkozására, valamint fatermékek lakkozására bútorok gyártásakor.

Mivel a porfesték diszpergált közege a levegőben található, és fő alkotóeleme szilárd részecskék, ez szignifikánsan megkülönbözteti a szokásos folyékony festékektől, ezért alapvetően eltérő minőségi mutatókat használnak az ilyen szilárd porkészítményekhez, amelyek különböznek a folyékony anyagok jellemző tulajdonságaitól.

Mivel a porfesték diszpergált közege a levegőben található, és fő alkotóeleme szilárd részecskék, ez szignifikánsan megkülönbözteti a szokásos folyékony festékektől, ezért alapvetően eltérő minőségi mutatókat használnak az ilyen szilárd porkészítményekhez, amelyek különböznek a folyékony anyagok jellemző tulajdonságaitól.

A porfesték fő tulajdonsága a diszperzió. Összetételének homogénnek, fizikailag és kémiailag stabilnak kell lennie, optimális részecskemérete körülbelül 50–100 mikron. A bevonat finomságának való megfelelés érdekében a részecskeméret nem haladhatja meg a 300–330 mikront.

A festék minőségi jellemzői a készítmény folyóképességétől és higroszkóposságától is függnek. A kompozíciónak a felületre történő felhordásakor be kell tartani egy speciális technikát annak érdekében, hogy megfeleljen a bevonó kompozíciókra vonatkozó összes követelménynek, valamint a kész anyagoknak a szükséges tulajdonságokkal kapcsolatos követelményeihez - a hatékony bevonat kialakításához és a vékony réteg felviteléhez. A hagyományosan alkalmazott módszerek, például permetezés, merítés, hengerekkel és ecsetekkel történő felhordás, és hasonlók, teljesen alkalmatlanok a porfesték felvitelére, hanem technológiai szempontból korszerűbb módszereket alkalmaznak, például permetezés, aeroszol, elektrosztatikus és fluidizált ágy használata.

A porfestékek összetétele

Kémiai összetételük szerint vannak olyan fajták, mint:

Kémiai összetételük szerint vannak olyan fajták, mint:

- Hőre lágyuló alapú festékek

A hőre lágyuló festékekben az alkalmazás során nem történnek kémiai átalakulások - az anyag részecskéi, amelyek kölcsönhatásba lépnek, összeolvadnak, és az olvadékot lehűtik. A filmképzők hőre lágyuló és oldható, és az összetétel hasonló a kiindulási anyaghoz.

- Hőre keményedő festékek

A hőre keményedő festékek technológiája magában foglalja a kémiai átalakításokat is, amelyek révén a kapott bevonatok megolvadnak és oldhatatlanná válnak, és jelentősen megváltoztatják a kémiai komponenst. A hőre keményedő festékek aránya a mai napig csaknem 80%.

Polimerek porfestékben

A polimerek vagy oligomerek megnevezésétől függően más típusú filmképző festékek kerülnek felszabadulásra. Ez például:

- epoxi

- poliészter

- polivinil-klorid

- polietilén

Az elején az epoxi-festékeket fejlesztették ki, manapság ugyanolyan aktívan használják őket, más típusok jelenléte ellenére. Kiváló mechanikai szilárdsággal, jó tapadással és oldószerállóak. Ennek az anyagnak a hátránya a sárgás túlmelegedés, nem rontja a védő tulajdonságokat, de rontja a megjelenést.

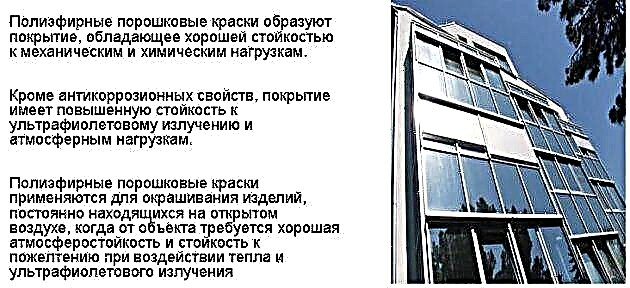

A poliészter alapú festékek nem válnak sárgává, homlokzatokban, autókban és egyéb kültéri tárgyakban használják őket. Egy másik megkülönböztető tulajdonság az, hogy kevésbé oldószerállóak.

És ami az utóbbi tulajdonság besorolását illeti, akkor ide tartoznak a következő bevonatok gyártására szolgáló festékek:

- súrlódásmentes

- elektromos szigetelés

- vízálló

- vegyszerálló

Bármely árnyalatú és fényes porfesték készül. Ezek lehetnek magas fényű és mély matt. Vannak speciális festékek is, például:

- front

- sokszínű

- korrózióvédelmi

- „Fémes”

- kalapács

- magas cinktartalmú

Porfesték

A hagyományos folyadékokkal ellentétben a por használata rendkívül gazdaságos - oldószeres festékkel való festésnél háromszor többet kell igénybe venni, mint amikor a levegőben diszperziós festéket használnak, és ennek köszönhetően a porfesték sok területen elterjedt.

A hagyományos folyadékokkal ellentétben a por használata rendkívül gazdaságos - oldószeres festékkel való festésnél háromszor többet kell igénybe venni, mint amikor a levegőben diszperziós festéket használnak, és ennek köszönhetően a porfesték sok területen elterjedt.

Fő előnye, hogy felhasználható termékek tömeggyártásában, mivel az elektrosztatikus módszer könnyen alkalmazható nagyszámú termék felületére.

A porfestéshez speciális festékfülkék segítségével esztétikus és nagy szilárdságú bevonatot kapunk - ily módon kerámiatermékeket festenek mind a fa, mind az üveg- és fémtermékek, például az alumínium és az acél, valamint még sok más. A felhordási módszer költséghatékonyságát növeli az a tény, hogy a felesleges festéket vissza lehet gyűjteni és felhasználni a következő termékcsomagolásra.

Fémtermékekkel történő munkavégzés során elektromos vezetőképességük eredményeként a tribosztatikus festék felhordási módszer is hatékony, miközben kiváló minőségű bevonatot lehet előállítani összetett alkatrészekre és részletekre. Ezenkívül a porfestéket sikeresen használják kerámia, üveg és polimerek készítésére. A polimer bevonat esztétikus megjelenésű, és a legjobb védőréteggel rendelkezik.

Magas technológiája és a teljes felületre egyenletes bevonóréteg kialakításának képessége miatt a porfestéket sok iparban széles körben használják, az elektromos berendezések, sportcikkek, mezőgazdasági termékek és háztartási készülékek bevonásával, a fúró- és megerősítő csövek és profilok korróziógátló kezeléséig, valamint a autóipar alapozóként és különféle felületek kezelésére. És annak a lehetősége, hogy a pigmenteket sokféle színben használják, több mint háromszáz árnyalatban, a porfesték még népszerűbbé válik a festék- és lakktermékek piacán.

Táblázat. A porfestékek köre.

| Porfesték típusa | Az előnyök | hiányosságokat | Alkalmazási terület |

|---|---|---|---|

| epoxi | Magas tapadási képesség, mechanikai szilárdság és kémiai ellenállás nedvességgel, lúgokkal, alifás és aromás szénhidrogénekkel, kenőolajokkal, üzemanyagokkal, nyersolajjal. Az üzemi hőmérsékleti tartomány –60 és +120 ° С között van. A bevonatok dielektromos tulajdonságai meglehetősen magasak. | Alacsony ultraibolya-ellenállás, és ennek megfelelően gyenge kültéri ellenállás, alacsony hőállóság, hajlamos sárgulásra a kikeményedés során | A vegyi anyagoknak kitett termékek, valamint a beltéri felhasználás korrózióvédelme: - fém bútorok, - háztartási gépek |

| Epoxi poliészter | A kapott bevonatok viszonylag alacsony ára és jó minõsége. A festékeket epoxi és poliészter oligomer kombinálásával készítik. A bevonatok szép megjelenésűek, jó fényűek és egységes színűek, víznek, sók vizes oldatának, híg lúgoknak és savaknak ellenállók | Összehasonlítva az epoxi bevonattal - csökken a vegyszerekkel szembeni ellenállás, az alacsony hőmérsékleten történő keményedés során nehéz matt bevonatokat előállítani | A beltéri felhasználású termékek színezése: - fémbútorok, - világítóberendezések, - elektromos fűtés és háztartási készülékek, - különféle fémtartozékok |

| poliészter | Megfelelően magas a légköri tényezőkkel szembeni ellenállás, a fényállóság, a mechanikai és elektromos szilárdság, megnövekedett kopásállóság. Javítsa a termék megjelenését a magas fényessége miatt. Jó tapadás a fémekkel | Az alkáli és dielektromos tulajdonságok kissé alacsonyabbak az epoxi és az epoxi-poliészter festékekhez képest. | Állandó légköri tényezőknek kitett festékekhez: - homlokzati panelek - mezőgazdasági gépek, kerékpárok - légkondicionálás - egyéb fémtermékek és szerkezetek a szabadban |

Epoxi porfestékek

Az epoxi festékek és lakkok fejlesztésük során jó hírnévre tettek szert, és manapság nagyon népszerűek a szakemberek és a hétköznapi emberek körében, akik nem járnak javításokkal vagy építési munkákkal minden nap. Az epoxi festékek azok a festékek, amelyek fő alkotóeleme az epoxi.

Új matt porfestékek akrilgyanta és nano-adalékanyagok alapján

Az Egyesült Királyság és Görögország tudósai által kidolgozott kutatási projekt új, fejlett polimer alapú alapanyagok és összetett anyagok fejlesztését, valamint új porfestékek feldolgozási és gyártási technológiáinak fejlesztését írja elő.

Porfestékek gyártása

Mint már ismert, a festékeknek hosszú története van, ezeket széles körben használják, és ez az ember számára előnyös. A festékek használata a mindennapi életben nem olyan régen volt széles körben elterjedt, de az emberek azonnal rájöttek, mennyire sok hasznos lehet tőlük tanulni. Kiderült, hogy a vizuális átalakuláson túl a festett felület vagy a háztartási eszközök is hosszabb ideig tartanak!

Porfesték szerkezete

A porfesték összetétele és szerkezeti elemei szilárd polimer részecskék és színező pigmentek keveréke, amelyek esetében az aktív közeg nem folyékony oldószer, hanem egy légáram. És bár a porkészítmények kémiai összetevői hasonlóak a folyékony festékek összetételéhez, a gyakorlatban ezek működési tulajdonságai és jellemzői különböznek.

A legfontosabb szempont a folyékony frakció hiánya, amelynek okai:

- a porfesték tárolására és szállítására vonatkozó követelmények csökkentése,

- megnövelt tárolási idő

- nincs káros füst,

- éghető anyagok hiánya és tűzveszély.

A porfestékek alapját polimerek képezik, amelyek biztosítják a felülethez tapadást és a porbevonat olvadását. A bázis mellett a keverék összetétele magában foglalja:

- töltőanyagok fém-oxidok formájában, például titán és alumínium,

- a festék színjellemzőiért felelős pigmentek,

- gyanta alapú filmgyártó

- epoxi keményítők

- akrilgyanták észterei.

A porfestékek minden alkotóeleme száraz frakcionált állagú, amelyet folyóképesség és hosszú eltarthatóság jellemzi. A pigment és a töltőanyagok a teljes összetétel kb. 50% -át teszik ki. A pigment típusától és tulajdonságaitól függően a festékek színe és textúrája, az elektrifikáció mértéke és a ragasztóképesség változhat.

A porkészítményekhez használt pigmentek teljesen azonosak a hagyományos akrilfestékekhez használt pigmentekkel. Számuk és arányuk a kompozícióban a festék típusától, céljától és a végső színtől függ. A szín nemcsak a színtartománytól, hanem az árnyék mélységétől, a fém fényességétől vagy hiányától, valamint a bevonat textúrájától is különbözik.

A porfestékekben használt típusok és polimerek

A filmképzés módszerét jellemzõ két fõ kategória mellett sokféle porfesték létezik, a kémiai alap típusa és célja alapján. Filmképző anyagok típusai szerint a festékek:

- epoxi - gyanta alapon - nagy szilárdsággal, oldódási ellenállással, jó tapadással a felülettel szemben, de magas hőmérsékleten hajlamosak sárgára váltani,

- poliészter - kiváló esztétikai tulajdonságokkal rendelkezik, fenntartja a szín tisztaságát, ellenáll a légköri és mechanikai hatásoknak, de érzékeny a kémiai oldószerekre,

- polivinil-klorid - az optimális festékek a külső és belső munkálatokhoz való belső és belsőépítészeti használatra, jó tartósságúak, és szín- és textúrapaletta változatos,

- polietilén - hőállósággal jellemezhető, tolerálják a mechanikai terheléseket, nedvességtaszító tulajdonságokkal rendelkeznek, ideálisak a csővezeték-kommunikáció festésére,

- poliamid - dekoratív kategória az épületek belső és külső belsőépítészetéhez.

Cél és ellenállási fok szerint megkülönböztetjük az időjárásálló, korróziógátló, cink-, elektromos szigetelő és kémiailag ellenálló festéktípusokat. Segítségükkel festenek a mechanizmusok és berendezések alkatrészeit, a tartókat és a fémszerkezeteket a külső beépítéshez, valamint a csomagtartó csővezetékeket, beleértve a víz alatti is.

Ezen felül bizonyos kategóriákban porfestékek kaphatók speciális alkalmazásokhoz, például homlokzat, textúra, többszínű és fémes fényességgel. Ezeknek a színeknek köszönhetően különféle kompozíciókat készíthet, anyagokat szimulálhat és bármilyen tervezési ötletet megtestesíthet. A festék színszámát, fényességét és egyedi tulajdonságait a gyártó határozza meg.

Epoxi porbevonat

A fém epoxi festékei tartósak, ellenállnak a vegyi anyagoknak, az olajnak és az üzemanyagnak. Nekik nincs szükség alapozóra, ők maguk is lehetnek alapozó rétegek, mielőtt a folyékony porrétegeket felhordják. Az alkalmazott réteg vastagsága legfeljebb 500 mikron.

Az epoxi festék nem vezet elektromos áramot, szigetelő tulajdonságai miatt fémfestés szempontjából igény van az elektromos, rádiótechnikai iparban, és fokozott korróziógátló tulajdonságokat igényel. Vasfémek, horganyzott acél-foszfát, alumínium és alumíniumötvözetek krómozottak. Jó tapadású ütésálló bevonat képződik.

Epoxi poliészter porbevonatok

Az epoxi-poliészter bevonatok dekoratívabbak. Ezek alapján összetett textúrákat kaphat a domborított bőrre, az öregített felület hatására, a széles palettájú fémes árnyalatokra, különféle fényességgel. Az epoxi-poliészter bevonat hátránya az alacsony időjárási ellenállás és a fémkorróziós folyamatok rossz ellenállása.

Poliészter porbevonat

Poliészter porfestékek - időjárásálló, mechanikailag erős, kopásálló bevonatok. A poliészter kompozíciók nagy tapadása lehetővé teszi az összes fémet, beleértve a könnyű ötvözeteket is. Jól izolálják az elektromosságot. Lúggal reagálva a festékréteg megsemmisül.

A porbevonási technológia és a polimerizáció jellemzői

A porfesték felhordására három szakaszban kerül sor:

- Felület előkészítése. Ez magában foglalja a szennyeződések eltávolítását és további átalakító bevonatok alkalmazását a védő tulajdonságok és tartósság növelése érdekében.

- Festék felhordása a permetező fülkében az egység használatával.

- Sütő magas hőmérsékleten kikeményedik.

A fém kémiai zsírtalanítása a festéshez elengedhetetlen. Az olajmaradékok, vegyi anyagok vagy nedvesség elszíneződést, lyukasztást vagy mosogatást okozhatnak. A munkadarabot éles szélek, fúrások, hegesztési varratok és fémforrasztás szempontjából ellenőrzik.

Meg kell tisztítani a rozsda és a por felületét. A felület foszfatálásával, krómozásával vagy passziválásával járó további tulajdonságok megadása a bevonat követelményeitől függ.

Az alkalmazási kamra visszanyerő rendszerrel van felszerelve, amely a mikrorészecskéket visszajuttatja az adagolóhoz.

Az egyes festéktípusok keményedési hőmérsékletét a gyártó jelzi a kísérő dokumentumokban, és rendszerint 180-200 fok. A polimerizációs hőmérséklet alatt a munkadarab felületi hőmérsékletét értjük, nem pedig a kemence üzemmódjának hőmérsékletén.

A festéknek a polimerizációs kamrában történő keményedését ajánlott alacsony hőmérsékleten és hosszú ideig végezni. Ez növeli a keménységet és elkerüli a bevonat olyan hibáit, mint a bozontos bőr és a megereszkedés.

A hatalmas fémtermékeket javasoljuk előre melegíteni, hogy az alkatrész kemencében maradásának időtartama elegendő legyen a végső edzéshez. A szobában por nem megengedett. Fémtermékek nem hűthető festékkel történő szállítása tilos.